DEMKO

G R O U P Ltd. Co

طراحی تجهیزات ثابت

طراحی، تحلیل و بهینهسازی طراحی پیچیدهترین تجهیزات ثابت مطابق بهروزترین روشها و پیشرفتهترین تکنولوژیها

• طراحی فرآیندی صفر تا صد

• طراحی ترمودینامیکی جامع

• محاسبات سیالاتی و هیدرولیکی

• استفاده از نرمافزارهای تحلیلی و شبیهسازی روز جهان

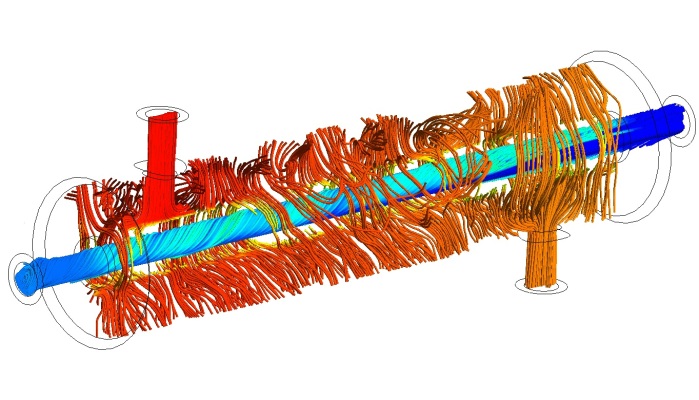

• تحلیل جامع CFD

• طراحی مکانیزمهای نصب و مونتاژ قطعات تجهیز

• طراحی قطعات تجهیز باتوجه به امکانات و روشهای ساخت

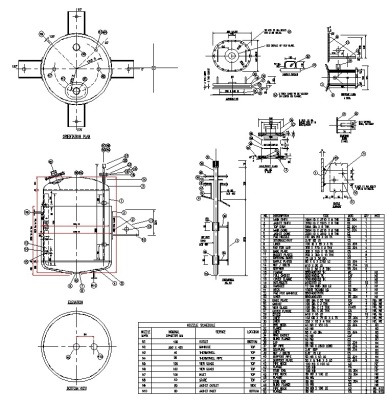

• طراحی تجهیز از مدل سه بعدی تا نقشههای ساخت

• اصلاح طراحی موجود برای تطابق با الزامات پروژه جدید

• اصلاح طراحی برای رفع مشکلات کارکردی تجهیزات

• اصلاح طراحی برای تسهیل ساخت و کاهش هزینهها

طراحی مکانیکی

طراحی فرآیندی

طراحی ساختی

طراحی جزئی

• تحلیلهای تخصصی روتوردینامیکی و ارتعاشات

طراحی تجهیزات ثابت فرآیندی

تجهیزات ثابت یا استاتیک یک اصطلاح کلی برای توصیف تجهیزات غیر متحرک در صنایع نفت، گاز و فرآیند است. خطرات مرتبط با تجهیزات ثابت در مقایسه با سایر انواع تجهیزات به دلیل تعداد زیاد قطعات تجهیزات و مقدار سیال ذخیره شده بیشتر است. در یک تأسیسات فرآیندی بخش قابل توجهی از هزینه تعمیرات و رویدادها یا خرابی های صنعتی مربوط به تجهیزات ثابت است. طراحی تجهیزات ثابت فرآیندی از اساسیترین فعالیتهای دانشبنیان مهندسی محسوب میشود. بخش طراحی تجهیزات ثابت گروه دمکو که از سه تیم تخصصی طراحی مکانیکی، طراحی هیدرولیکی-ترمودینامیکی و طراحی ساختی تشکیل شده است، با بهرهگیری از دانش رشتههای مختلف مهندسی، نرمافزارهای تحلیلی تخصصی، تجارب متعدد موفق عملی و استفاده از تحلیل طراحیها و تکنولوژیهای پیشرفته روز جهان قادر به طراحی صفر تا صد انواع تجهیزات ثابت فرآیندی با فناوری های پیشرفته است.

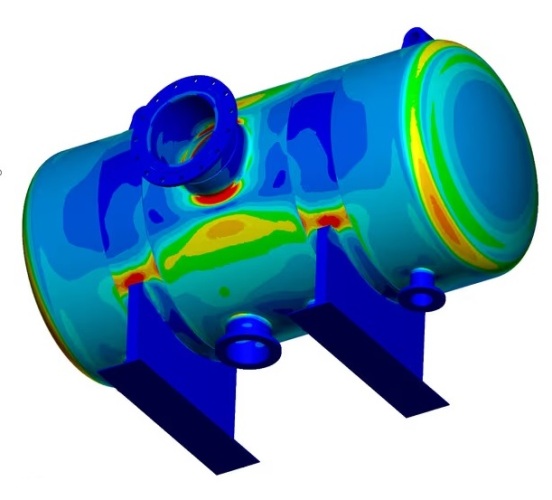

طراحی مکانیکی تجهیزات ثابت

هدف اصلی در بخش طراحی مکانیکی تجهیزات ثابت دستیابی به طراحی بهینه و قابل اطمینان در برابر بارگذاریهای شرایط واقعی است. موارد ذیل مهمترین اقدامات تیم طراحی دمکو در این بخش را بیان میکنند:

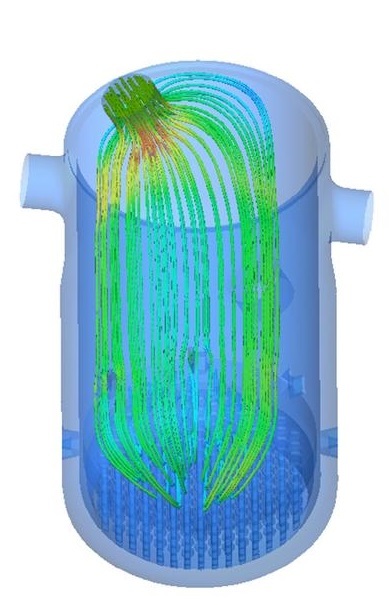

طراحی فرآیندی تجهیزات ثابت

طراحی فرآیندی نقش اساسی را در عملکرد سیالاتی پایدار تجهیز در شرایط بهره برداری ایفا میکند. از مهمترین اقداماتی که متخصصان گروه دمکو در این بخش انجام میدهند میتوان به موارد ذیل اشاره کرد:

طراحی حرارتی تجهیزات ثابت

طراحی حرارتی در کنار طراحی فرآیندی و هیدرولیکی نقش اصلی را در برآورده ساختن الزامات اساسی پروژه در تجهیزات ثابت دارند. موارد ذیل مهم ترین اقدامات تیم طراحی دمکو در این بخش را بیان می کنند:

طراحی ساختی تجهیزات ثابت

طراحی ساختی حلقه ارتباطی میان محاسبات مهندسی و ساخت تجهیز است. از جمله اقدامات تیم طراحی و مهندسی ساخت گروه دمکو در این مرحله می توان به موارد ذیل اشاره کرد:

طراحی جزئی تجهیزات ثابت

طراحی جزئی با هدف اصلاح، بهینهسازی و تطبیق تجهیزات موجود با الزامات پروژه جدید انجام میشود، در واقع به منظور: