DEMKO

G R O U P Ltd. Co

طراحی تجهیزات دوار

طراحی، تحلیل و بهینهسازی طراحی پیچیده ترین تجهیزات دوار مطابق بروز ترین روش ها و پیشرفته ترین تکنولوژی ها

• طراحی هیدرولیکی صفر تا صد

• محاسبات سیالاتی

• مدلسازی در نرمافزار CF-Turbo

• استفاده از نرمافزارهای تحلیلی و شبیهسازی روز جهان

• تحلیل جامع CFD

• تحلیل اثرات متقابل سیال و تجهیز

• طراحی مکانیزمهای نصب و مونتاژ قطعات تجهیز

• طراحی قطعات تجهیز باتوجه به امکانات و روشهای ساخت

• طراحی تجهیز از مدل سه بعدی تا نقشههای ساخت

• اصلاح طراحی موجود برای تطابق با الزامات پروژه جدید

• اصلاح طراحی برای رفع مشکلات کارکردی تجهیزات

• اصلاح طراحی برای تسهیل ساخت و کاهش هزینهها

طراحی مکانیکی

طراحی هیدرولیکی

طراحی ساختی

طراحی جزئی

• تحلیلهای تخصصی روتوردینامیکی و ارتعاشات

طراحی تجهیزات دوار

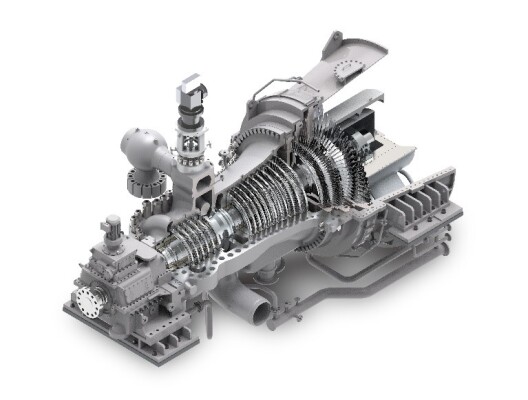

تجهیزات دوار بخش مهمی از تجهیزات مورد نیاز در صنایع را تشکیل میدهند که به دلیل برخورداری از سطح بالایی از دانش طراحی و تکنولوژی ساخت، همواره در مرکز توجه فعالان و صاحبنظران حوزۀ نفت و گاز قرار داشتهاند. طراحی تجهیزات دوار بدون شک از پیچیدهترین فعالیتهای دانشبنیان مهندسی محسوب میشود.

بخش طراحی تجهیزات دوار گروه دمکو که از سه تیم تخصصی طراحی مکانیکی، طراحی هیدرولیکی و طراحی ساختی تشکیل شده است، با بهرهگیری از دانش رشتههای مختلف مهندسی، نرم افزارهای تحلیلی تخصصی، تجارب متعدد موفق عملی بیست ساله و استفاده از تحلیل طراحیها و تکنولوژیهای پیشرفته روز جهان قادر به طراحی صفر تا صد انواع تجهیزات دوار عمومی و خاص با فناوری های پیشرفته است.

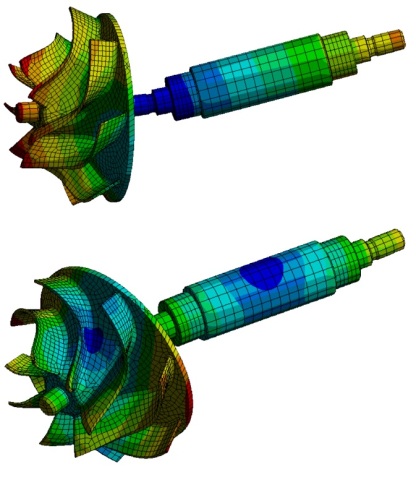

طراحی مکانیکی تجهیزات دوار

• طراحی مکانیکی تمام قطعات ثابت و دوار تجهیز براساس الزامات استانداردی، محاسبات فنی و مهندسی و با در نظر گرفتن مهندسی ساخت تا تهیه مدل سه بعدی اولیه تجهیز

• تعیین تمام جزییات تجهیز از اطلاعات سادهتری مانند سایز و محل قرارگیری پیچها گرفته تا ضخامت قطعات مختلف در نقاط حساس و تلرانسهای مهم و بهخصوص هندسه روتور بهعنوان قلب تجهیزات دوار

• استفاده از نرمافزارهای المان محدود پیشرفته برای آنالیز تنش-کرنش و ارتعاشات تمام قطعات ثابت و دوار تجهیز و سازه قرارگیری تجهیز

• آنالیز تنش-کرنش با در نظر گرفتن بارهای استاتیکی، بارهای دینامیکی و شرایط خستگی

• بخش مهم و پیچیده آنالیز جامع روتوردینامیکی، سرعتها و تحلیل ارتعاشات تجهیز با استفاده از پیشرفته ترین کدها و نرم افزارهای مهندسی

• تعیین ابعاد دقیق اجزای روتور، نوع و محل قرارگیری بیرینگها براساس تحلیل دینامیک روتور

در بخش طراحی مکانیکی، تمرکز اصلی بر اطمینان از تحمل مکانیکی قطعات و در محدوده مجاز بودن ارتعاش تجهیز است. از مهمترین اقداماتی که متخصصان گروه دمکو در این بخش انجام می دهند می توان به موارد ذیل اشاره کرد:

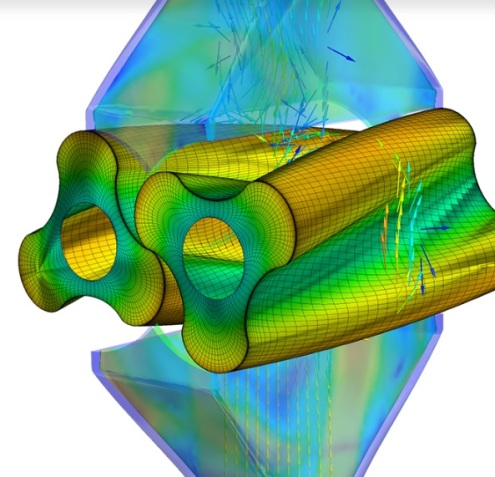

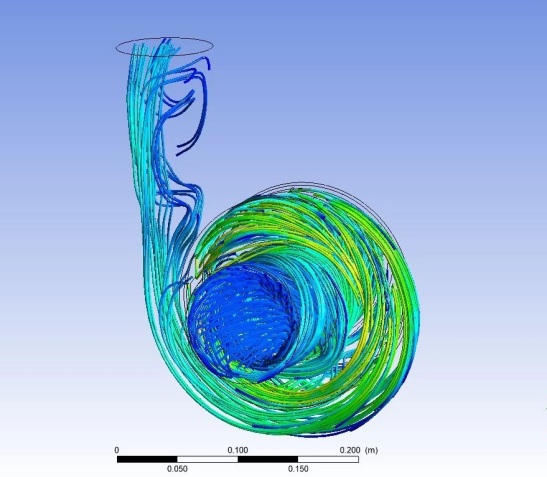

• طراحی هیدرولیکی با بهرهگیری از دانش دینامیک سیالات محاسباتی، تجارب موفق عملی و بر اساس الزامات فرآیندی و هیدرولیکی پروژه

• طراحی مدل اولیه در نرم افزار CF-Turbo

• تحلیل دقیق وضعیت جریان و فشار سیال در تمام نقاط طراحی هیدرولیکی با استفاده از نرم افزار المان محدود CFX

• راستی آزمایی برآورده شدن الزامات فرآیندی و هیدرولیکی پروژه

• در صورت لزوم تکرار روند طراحی هیدرولیکی با انجام اصلاحات در طراحی اولیه برای دستیابی به نقاط الزام آور طراحی

طراحی هیدرولیکی تجهیزات دوار

طراحی هیدرولیکی، نقش اصلی در برآورده ساختن الزامات اساسی پروژه و جلوگیری از بروز پدیدههای مخرب سیالاتی در تجهیزات دوار را دارد. موارد ذیل مهمترین اقدامات تیم طراحی دمکو در این بخش را بیان میکنند:

طراحی ساختی تجهیزات دوار

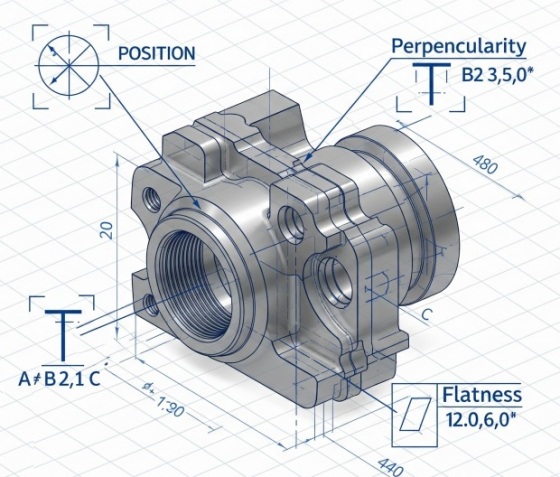

• طراحی تجهیز از مدل سه بعدی تا تلرانسگذاریهای ابعادی و هندسی و در نهایت تهیه نقشههای ساخت

• لزوم طراحی تجهیز بر اساس امکانات ساخت و تولید، سهولت مونتاژ و بخصوص تعیین تلرانسهای ابعادی و هندسی با توجه به تجارب عملی و استانداردهای GD&T

• رفت و برگشت مداوم اطلاعات بین سه بخش طراحی مکانیکی، طراحی هیدرولیکی و طراحی ساختی تا رسیدن به مدل نهایی بهینه شده

طراحی ساختی، پل ارتباطی میان محاسبات مهندسی و ساخت تجهیز است و تأثیر مستقیمی بر کیفیت ساخت تجهیز دارد. از جمله اقدامات تیم طراحی و مهندسی ساخت گروه دمکو در این مرحله میتوان به موارد ذیل اشاره کرد:

• برآورده ساختن الزامات کارکردی تجهیز برای پروژههای دیگر با اصلاح بخشی از طراحی تجهیزات موجود

• اصلاح طراحی برای تسهیل ساخت و کاهش هزینههای تولید

• کاهش حجم تحلیل و محاسبات تیمهای طراحی، کاهش هزینهها و صرفهجویی در زمان انجام پروژه

طراحی جزئی تجهیزات دوار

طراحی جزئی با هدف اصلاح، بهینهسازی و تطبیق تجهیزات موجود با الزامات پروژه جدید انجام میشود، در واقع به منظور: